En los sensores generadores o pasivos, en cambio, la energía de salida es suministrada por la entrada. Los sensores moduladores requieren en general más hilos que los generadores, ya que la energía de alimentación suele suministrarse mediante hilos distintos a los empleados para la señal. Además, esta presencia de energía auxiliar puede crear un peligro de explosiones en algunos ambientes. Por contra, su sensibilidad se puede modificar a través de la señal de alimentación, lo que no permiten los sensores generadores

Sensores Generadores

En los sensores generadores o pasivos, en cambio, la energía de salida es suministrada por la entrada. Los sensores moduladores requieren en general más hilos que los generadores, ya que la energía de alimentación suele suministrarse mediante hilos distintos a los empleados para la señal. Además, esta presencia de energía auxiliar puede crear un peligro de explosiones en algunos ambientes. Por contra, su sensibilidad se puede modificar a través de la señal de alimentación, lo que no permiten los sensores generadores

Efecto Reversible

Efecto Irreversible

Efecto Termoelectrico

Tipos:

- Reversibles: Efecto Peltier, Efecto Thompson.

- Irreversibles: Efecto Joule.

Efecto Peltier

Consiste en el calentamiento o enfriamiento de la unión de dos metales distintos al pasar una corriente por ellos. Al invertir el sentido de la corriente se invierte también el sentido del flujo de calor.

Efecto Thompson

Efecto Seebeck

Termopares

El grupo de termopares conectados en serie recibe el nombre de termopila. Tanto los termopares como las termopilas son muy usados en aplicaciones de calefacción a gas.

Tipos de Termopares

Tipo R: (Platino (Pt)-Rodio (Rh)): adecuados para la medición de temperaturas de hasta 1.300 ºC. Su baja sensibilidad (10 µV/°C) y su elevado precio quitan su atractivo.

Tipo S: (Platino / Rodio): ideales para mediciones de altas temperaturas hasta los 1.300 ºC, pero su baja sensibilidad (10 µV/°C) y su elevado precio lo convierten en un instrumento no adecuado para el uso general. Debido a su elevada estabilidad, el tipo S es utilizado para la calibración universal del punto de fusión del oro (1064,43 °C).

Los termopares con una baja sensibilidad, como en el caso de los tipos B, R y S, tienen además una resolución menor. La selección de termopares es importante para asegurarse que cubren el rango de temperaturas a determinar.

Construcción de Termopares.

Desde el punto de vista constructivo, la unión puede hacerse por contacto (arrollamiento), o soldadura. Para conseguir la inmunidad requerida frente al medio en función de los materiales y del ambiente de trabajo, el termopar puede aparecer al aire o incluido dentro de una vaina protectora (lo que resulta determinante en la velocidad de respuesta). En este último caso, la unión puede conectarse a la vaina (puesta a tierra) o quedar eléctricamente aislada.Los requerimientos más importantes que deben cumplir los materiales de termocuplas son:

- Ser mecánicamente robustos y resistentes químicamente.

- Deben producir una salida eléctrica mensurable y estable.

- Deben tener la precisión requerida.

- Deben responder con la velocidad necesaria

- Debe considerarse la transferencia de calor al medio y viceversa para no afectar la lectura.

- Deben, en algunos casos, estar aislados eléctricamente de masa

- Deben ser económicos .

Normas de Aplicación Practica por los Termopares

Ley de los metales intermedios

La suma algebraica de las fuerzas termoelectromotrices en un circuito compuesto por un número cualquiera de metales distintos es cero si todo el circuito se encuentra a temperatura uniforme.

Ley de las temperaturas sucesivas o intermedias.

Dos metales homogéneos diferentes producen una tensión V12, cuando sus uniones están a T1 y T2, y,

Hay una tensión V23 cuando están a temperaturas T2 y T3,

Entonces, la tensión que aparecerá cuando las uniones se encuentren a T1 y T3 será la suma de las caídas de tensión V12 + V23 e igual a V13.

Efecto de la Temperatura Ambiente en la Unión de Referencia de los Termopares

Compensación de la Unión de Referencia en Circuitos de Termopares.

VD(25ºC)=0.6V y dVD/dT=-2 mV/ºC

Tabla Estandar de Termopares

Sensores Piezoeléctricos

En el efecto Piezo-Eléctrico la energía pasa de eléctrica a mecánica. Fue descubierto en el siglo XIX (circa 1880), por los hermanos Curie. Su principio está basado en la fuerza o presión aplicada a una sustancia compuesta por cristales polarizados (piezo significa presión en griego). Al ejercer presión sobre el cristal, éste se desforma produciendo una descarga eléctrica. Esto significa que en los micrófonos piezo-eléctricos, la presión acústica se transforma en voltaje.

El efecto Piezo-Eléctrico es conmutativo y también funciona en forma opuesta contraria a su dirección original. Esto quiere decir que al aplicar una descarga eléctrica a un cristal polarizado, el cristal se desforma produciendo un movimiento que genera presión acústica.

Las limitaciones para este tipo de sensores son:

•La resistencia eléctrica que presentan los materiales piezoeléctricos aunque es muy grande no es infinita. De modo que al aplicar un esfuerzo constante se genera inicialmente una carga que inevitablemente es drenada al cabo de un tiempo. Por lo tanto, no tienen respuesta en continua.

•Estos sensores presentan un pico en la respuesta para la frecuencia de resonancia. Por tanto, es preciso trabajar siempre a frecuencias muy inferiores a la de resonancia mecánica.

•La impedancia de salida de estos sensores es muy alta, por lo que para medir la tensión de salida es preciso utilizar amplificadores con una impedancia de entrada enorme. Son los denominados amplificadores electrométricos o de carga.

Algunas de las ventajas de los sensores piezoeléctricos son:

•Alta sensibilidad, obtenida muchas veces a bajo coste.

•Alta rigidez mecánica; las deformaciones experimentadas son inferiores a 1μm. Esta alta impedancia mecánica es conveniente para la medida de variables esfuerzo (fuerza, presión)

•Pequeño tamaño y posibilidad de obtener dispositivos con sensibilidad unidireccional.

Sensores Piroeléctricos

Sensores Fotoeléctricos

Todos los diferentes modos de sensado se basan en este principio de funcionamiento. Están diseñados especialmente para la detección, clasificación y posicionado de objetos; la detección de formas, colores y diferencias de superficie, incluso bajo condiciones ambientales extremas.

Una de las aplicaciones que se le dan a estos sensores es para verificar o detectar movimiento de objetos que interrumpen el haz de luz entre el emisor y el receptor, bien sea para contar revoluciones por segundo, o el tiempo de interrupcion.

Codificadores de Posición: incrementales y absolutos

Codificadores de Posición.

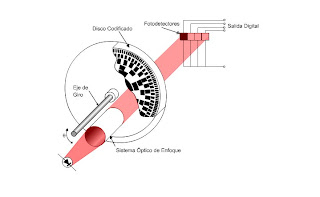

Codificador Incremental de Rotación.

Un ejemplo típico de este tipo de codificadores se puede ver dentro de los mouses (ratones) de computadora: pequeños discos con ranuras en cada eje de movimiento. Un circuito lleva la cuenta de los pulsos, con lo que se puede conocer tanto el ángulo que se ha avanzado como la velocidad de giro (midiendo el tiempo entre pulsos). Estos codificadores son baratos pero no ofrecen una posición absoluta (como el potenciómetro), ya que el disco es igual en toda su circunferencia y no hay manera de saber dónde está ubicado (en qué ángulo absoluto) el eje. Habitualmente, se debe proveer al sistema de una manera de ubicarse en una posición cero, y de ahí en adelante contar pulsos hacia adelante o hacia atrás.

Codificadores Absolutos.

Principio de funcionamiento de los codificadores de posición absolutos.

La principal diferencia con los codificadores incrementales es que cuenta con varias pistas con zonas diferenciadas y agrupadas, de tal forma que el sistema de lectura obtiene directamente, en cada posición del elemento móvil, el número codificado que da su posición. Cada pista representa un bit de la salida, siendo la pista más interior la correspondiente al bit de mayor resolución.

Los sensores más utilizados en este caso son los ópticos, con zonas opacas y transparentes y en menor medida, los de contacto, con zonas conductoras y aislantes. Los Codificadores de posición son relativos a la medida y control de posiciones lineales y angulares con alta resolución, por lo anterior se emplean en: robótica, grúas, válvulas hidráulicas, plotters, máquinas herramienta, posicionamiento de cabezales de lectura en discos magnéticos y de fuentes de radiación en radioterapia, radar, orientación de telescopios, etc.

Principio de funcionamiento de los codificadores de posición absolutos

Construcción del codificador absoluto

El tipo absoluto produce un código digital único para cada ángulo distinto del eje.Se corta un patrón complejo en una hoja de metal y se pone en un disco aislador, que está fijado al eje. También se coloca una fila de contactos deslizantes a lo largo del radio del disco. Mientras que el disco rota con el eje, algunos de los contactos tocan el metal, mientras que otros caen en los huecos donde se ha cortado el metal. La hoja de metal está conectada con una fuente de corriente eléctrica, y cada contacto está conectado con un sensor eléctrico separado. Se diseña el patrón de metal de tal forma que cada posición posible del eje cree un código binario único en el cual algunos de los contactos esté conectado con la fuente de corriente (es decir encendido) y otros no (apagados). Este código se puede leer por un dispositivo controlador, tal como un microprocesador, para determinar el ángulo del eje.

Sensores Autorresonantes: resonadores de cuarzo, caudalímetro de vórtice.

Sensores Autorresonantes.

Los sensores basados en un fenómeno físico resonante ofrecen una frecuencia de salida que depende de una magnitud de interés que afecta a la frecuencia de oscilación.Por tanto requieren un frecuencímetro o contador para medir la frecuencia, o el periodo de la oscilación.Pueden usarse resonadores armónicos o de relajación.El problema básico de estos dispositivos es que las derivas temporales se deben a cambios estructurales en el cuarzo debido a imperfecciones en la estructura cristalina, a las tensiones mecánicas ejercidas por los soportes sobre el cuarzo; y a los cambios de la masa del cristal por absorción o desorción de contaminantes dentro del encapsulado.

Basados en resonadores de cuarzo.

- Termómetros digitales de cuarzo: Los cristales tienen una oscilación que depende de la temperatura

- Microbalanzas: Si sobre un cristal de cuarzo dispuesto en un oscilador se deposita una pequeña masa, la frecuencia de resonancia se reduce

- Caudalímetros de vórtices.La detección de la presencia de oscilaciones en el flujo de un fluido permite obtener también una señal de frecuencia variable, pues dependen de la velocidad del fluido.En el caso de líquidos lo que se hace es introducir dentro del conducto un objeto no aerodinámico: al desprenderse la capa de flujo en contacto con el objeto, aguas debajo de este se forman unos torbellinos o vórtices de Karman.Se detectan normalmente mediante ultrasonidos cuya intensidad queda mas o menos atenuada. Si este tiene el perfil adecuado, se puede lograr que la frecuencia de los torbellinos sea proporcional a la velocidad del flujo.

Caudalimetro de Vórtice

El principio del caudalimetro de vértice esta basado en la medición de la frecuencia de generación de vórtices por un obstáculo insertado en el flujo, cuya frecuencia es proporcional a la velocidad media, en un campo dado de número de Reynolds. Aunque existan muchos dispositivos de este tipo, experiencia con este metodo de medida de caudal es limitada y este método solamente se puede utilizar con precaución. Por ejemplo, cualquier vibración de la conducción es capaz de alterar la frecuencia medida y por lo tanto debe ser evitada.

La detección de la presencia de oscilaciones en el flujo de un fluido permite obtener también una señal de frecuencia variable, pues dependen de la velocidad del fluido.En el caso de líquidos lo que se hace es introducir dentro del conducto un objeto no aerodinámico: al desprenderse la capa de flujo en contacto con el objeto, aguas debajo de este se forman unos torbellinos o vórtices de Karman.Se detectan normalmente mediante ultrasonidos cuya intensidad queda mas o menos atenuada. Si este tiene el perfil adecuado, se puede lograr que la frecuencia de los torbellinos sea proporcional a la velocidad del flujo.

Sistema de acondicionamiento

Un circuito básico oscilador resonante serie, utiliza un cristal que está diseñado para oscilar en su frecuencia resonante serie natural. En éste circuito no hay capacitores en la realimentación Los circuitos resonantes serie son usados por la baja cantidad de componentes que se utilizan, pero estos circuitos pueden tener componentes parásitos que intervienen en la realimentación. y en el caso que el cristal deje de funcionar oscilarán a una frecuencia impredecible.Un circuitos oscilador paralelo utiliza un cristal que está diseñado para operar con un valor específico de capacidad de carga. Esto resultará en un cristal que tendrá una frecuencia mayor que la frecuencia resonante serie, pero menor que la verdadera frecuencia resonante paralelo.

Otros Métodos de Detección

Basado en uniones semiconductoras.

Este tipo de sensores, como dice su nombre, está basado en uniones P-N.Ya en temas anteriores se han vistos sensores basados en materiales semiconductores, como los termistores, efecto Hall, etc. Ahora se verán algunos adicionales que no entran en la clasificación anterior.La ventaja de atacar este tipo de dispositivos es el coste reducido que representan y la posibilidad de integrarlos dentro de un sistema mas complejo

Basados en ultrasonidos. Construcción y circuito de acondicionamiento

Alqunos instrumentos incluyen una sonda focalizadora de hule que estrecha el área de recepción. Estas sondas protegen contra ultrasonidos competitivos y ayudan a localizar la ubicación de fugas pequeñas. La gran ventaja de la detección por ultrasonido es que puede usarse en diferentes ambientes, pues es sensible al sonido y no específica para cada gas. Cuando ocurre una fuga, el fluido (líquido o gas) se mueve desde el lado de alta presión a través del agujero al lado de baja presión de la fuga, donde se expande rápidamente y produce un flujo turbulento. Esta turbulencia tiene fuertes componentes ultrasónicos que son detectados por el instrumento. La intensidad de la señal de ultrasonido cae rápidamente desde la fuente, lo cual permite localizar exactamente el sitio de la fuga.

Para sistemas fuera de servicio, una prueba especializada, denominada una prueba de tono, emplea un transmisor ultrasónico para producir una fuente de sonidos ultrasónicos. La prueba se lleva a cabo colocando un transmisor adentro, o en un lado de la pieza del equipo a inspeccionar. Una señal vibratoria viaja por toda la pieza y penetra cualquier sitio de fuga existente. Un escaneado para penetración sónica usa un instrumento de ultrasonido y localiza la fuga. Esta prueba es especialmente apta para intercambiadores de calor.

Los medidores ultrasónicos de distancia que se utilizan en los robots son, básicamente, un sistema de sonar. En el módulo de medición, un emisor lanza un tren de pulsos ultrasónicos y espera el rebote, midiendo el tiempo entre la emisión y el retorno, lo que da como resultado la distancia entre el emisor y el objeto donde se produjo el rebote. Se pueden señalar dos estrategias en estos medidores: los que tienen un emisor y un receptor separados y los que alternan la función (por medio del circuito) sobre un mismo emisor/receptor piezoeléctrico. Este último es el caso de los medidores de distancia incluidos en las cámaras Polaroid con autorango, que se obtienen de desarme y se usan en la robótica de experimentación personal.Hay dos sensores característicos que se utilizan en robots: 1. Los módulos de ultrasonido contenidos en las viejas cámaras Polaroid con autorango, que se pueden conseguir en el mercado de usados por relativamente poco dinero. 2. Los módulos SRF de Devantech, que son capaces de detectar objetos a una distancia de hasta 6 metros, además de conectarse al microcontrolador mediante un bus I2C.

Basado en fibras ópticas. Construcción y circuito de acondicionamiento.

Los sensores de Fibra Optica están formados por un amplificador que contiene el del emisor y el receptor, y un cable de fibra óptica que transmite y recibe la luz reflejada por el objeto a detectar.Las características y presentaciones dependen mucho del fabricante. Así como en las Fotocélulas, la evolución tecnológica no se ha hecho muy patente, en los sensores de Fibra Optica se ha notado una evolución en los últimos años muy importante.Un filamento de vidrio sumamente delgado y flexible (de 2 a 125 micrones) capaz de conducir rayo ópticos (señales en base a la transmisión de luz). Las fibras ópticas poseen capacidades de transmisión enormes, del orden de miles de millones de bits por segundo.

Se utilizan varias clases de vidrios y plásticos para su construcción.Una fibra es un conductor óptico de forma cilíndrica que consta del núcleo (core), un recubrimiento (clading) que tienen propiedades ópticas diferentes de las del núcleo y la cubierta exterior (jacket) que absorbe los rayos ópticos y sirve para proteger al conductor del medio ambiente así como darle resistencia mecánica. Además, y a diferencia de los pulsos electrónicos, los impulsos luminosos no son afectados por interferencias causadas por la radiación aleatoria del ambiente.Cuando las compañías telefónicas reemplacen finalmente los cables de cobre de sus estaciones centrales e instalaciones domiciliarias con fibras ópticas, estarán disponibles de modo interactivo una amplia variedad de servicios de información para el consumidor, incluyendo la T.V. de alta definición.

Cada una de las fibras ópticas, puede transportar miles de conversaciones simultáneas de voz digitalizada.Los sensores de Fibra Optica están formados por un amplificador que contiene el del emisor y el receptor, y un cable de fibra óptica que transmite y recibe la luz reflejada por el objeto a detectar.Las características y presentaciones dependen mucho del fabricante. Así como en las Fotocélulas, la evolución tecnológica no se ha hecho muy patente, en los sensores de Fibra Optica se ha notado una evolución en los últimos años muy importante.

Parámetros De Una Fibra Óptica

Existen varios parámetros que caracterizan a una fibra óptica. Se habla de parámetros estructurales y de transmisión establecen las condiciones en las que se pueden realizar la transmisión de información.

Entre los parámetros estructurales se encuentra:

- El perfil de índice de refracción.

- El diámetro del núcleo.

- La apertura numérica.

- Longitud de onda de corte.

En cuanto a los parámetros de transmisión se tiene:

- Atenuación.

- Ancho de banda.

SENSORES MODULADORES

Los sensores moduladores requieren en general más hilos que los generadores, ya que la energía de alimentación suele suministrarse mediante hilos distintos a los empleados para la señal. Además, esta presencia de energía auxiliar puede crear un peligro de explosiones en algunos ambientes. Por contra, su sensibilidad se puede modificar a través de la señal de alimentación, lo que no permiten los sensores generadores.

Sensores Resistivos

Un potenciómetro es un resistor al que le puede variar el valor de su resistencia. De esta manera, indirectamente se puede controlar la intensidad de corriente que hay por una línea si se conecta en serie, o la diferencia de potencial de hacerlo en paralelo.

Galgas extensométricas (Variables mecánicas)

Las galgas extensométricas son sensores de deformaciones basados en la variación de la resistencia eléctrica con la deformación, en un hilo conductor calibrado, o en resistencias construidas a base de pistas de semiconductor. Se emplean también, combinadas con muelles o piezas deformables para detectar de forma indirecta esfuerzos. En definitiva suelen usarse más que como sensores de deformación como sensores de medida indirecta de esfuerzos (fuerza o par).

En las galgas de hilo la resistencia esta formada por un hilo dispuesto en forma de zigzag sobre un soporte elástico, con una longitud preferente (L) a lo largo de la cual se encuentra la mayor cantidad de hilo . Al deformarse la galga en la dirección preferente, se produce un alargamiento del hilo y una disminución de su sección y, por tanto, una variación en su resistencia. Para poder medir variaciones de resistencia significativas, la galga debe tener una resistencia alta 100 y 1000 , y funcionar con un consumo muy bajo, para evitar que el efecto Joule provoque variaciones importantes de la resistencia por calentamiento. La medida de deformaciones requiere una meticulosa colocación de las galgas y una calibración laboriosa, y la amplificación suele realizarse por métodos diferenciales con tres hilos.

Termorresistencias (Variable térmicas)

Sensores pasivos de tipo analógico basados en el cambio de resistividad electrica de algunos metales o semiconductores con la temperatura.

Los conductores eléctricos presentan un aumento de resistencia con la temperatura.

Aprovechando esta propiedad se construyen sondas analógicas de temperatura. Para ello es preciso utilizar un material cuyo coeficiente (coeficiente térmico de resistencia) se mantenga relativamente constante y de una buena sensibilidad. Las sondas industriales se suelen construir a base de Platino cuyo coeficiente térmico es 0.00385 °C-1, dichas sondas suelen tener un valor nominal de 100 a 0°C, de donde se deriva el nombre Pt100. Las sondas Pt100 son aptas para un rango de temperaturas entre -250°C y 850°C, teniendo muy buena linealidad entre -200°C y 500°C

Termistores (Variables térmicas)

Un Termistor NTC (Negative Temperature Coefficient) es una resistencia variable cuyo valor va decreciendo a medida que aumenta la temperatura. Son resistencias de coeficiente de temperatura negativo, constituidas por un cuerpo semiconductor cuyo coeficiente de temperatura es elevado, es decir, su conductividad crece muy rápidamente con la temperatura.

Se emplean en su fabricación oxidos semiconductores de niquel, zinc, cobalto, étc.

La relación entre la resistencia y la temperatura no es lineal sino exponencial:

, donde A y B son constantes que dependen del termistor.

, donde A y B son constantes que dependen del termistor.

La característica tension-intensidad (V/I) de un termistor NTC presenta un carácter peculiar ya que, cuando las corrientes que lo atraviesan son pequeñas, el consumo de potencia (R * I2) será demasiado pequeño para registrar aumentos apreciables de temperatura, o lo que es igual, descensos en su resistencia óhmica; en esta parte de la característica, la relación tensión-intensidad será prácticamente lineal y en consecuencia cumplirá la ley de Ohm.

Si se sigue aumentando la tensión aplicada al termistor, se llegará a un valor de intensidad en que la potencia consumida provocará aumentos de temperatura suficientemente grandes como para que la resistencia del termistor NTC disminuya apreciablemente, incrementándose la intensidad hasta que se establezca el equilibrio térmico. Ahora nos encontramos, pues, en una zona de resistencia negativa en la que disminuciones de tensión corresponden aumentos de intensidad.

Magnetorresistencias (Variable magnéticas)

Su resistencia es dependiente del campo magnético. Si se le aplica un campo eléctrico a un conductor por el que circula una corriente eléctrica, dependiendo de la dirección del campo, además de la tensión de Hall hay una reducción de la corriente al ser desviados algunos electrones de su trayectoria. Ello significa que aumenta su resistencia eléctrica. este efecto fue descubierto por Lord kelvin en 1856.

Fotorresistencias (Variables ópticas)

Una fotorresistencia es un componente electronico cuya resistencia disminuye con el aumento de intensidad de luz incidente. Puede también ser llamado fotorresistor, fotoconductor, célula fotoeléctrica o resistor dependiente de la luz, cuya siglas (LDR) se originan de su nombre en inglés light-dependent resistor.

Un fotorresistor está hecho de un semiconductor de alta resistencia. Si la luz que incide en el dispositivo es de alta frecuencia, los fotones son absorbidos por la elasticidad del semiconductor dando a los electrones la suficiente energía para saltar la banda de conduccion. El electrón libre que resulta (y su hueco asociado) conduce electricidad, de tal modo que disminuye la resistencia.

Un dispositivo fotoeléctrico puede ser intrínseco o extrínseco. En dispositivos intrínsecos, los únicos electrones disponibles están en la banda de la valencia, por lo tanto el fotón debe tener bastante energía para excitar el electrón a través de toda la banda prohibida. Los dispositivos extrínsecos tienen impurezas agregadas, que tienen energía de estado a tierra más cercano a la banda de conducción puesto que los electrones no tienen que saltar lejos, los fotones más bajos de energía (es decir, de mayor longitud de onda y frecuencia más baja) son suficientes para accionar el dispositivo

Higrómetros resistivos (Variables químicas)

Un higrómetro resistivo es un elemento cuya resistencia cambia con cambios en la humedad relativa del aire en contacto con el elemento. Los higrómetros resistivos generalmente están formados por dos electrodos de metal laminado sobre una forma plástica. Los electrodos no deben tocarse entre si, y están aislados uno del otro por medio de la forma plástica. Una solución de cloruro de litio es entonces utilizada para recubrir completamente el dispositivo.

A medida que la humedad del aire circundante crece, la película de cloruro de litio absorbe más vapor de agua del aire. Esto hace que su resistencia disminuya marcadamente. Dado que la película de cloruro de litio está en contacto estrecho con los dos electrodos de metal, también decrece marcadamente a resistencia entre los terminales de los electrodos. La resistencia entre terminales puede entonces relacionarse a la humedad relativa.

Acondicionamiento

Puente de Wheastone

Amplificacion

Las salidas de las galgas de presión y los puentes son relativamente pequeñas. En la práctica, la mayoría de los puentes de galgas y transductores de presión tienen salidas de menos de 10 mV/V (10 mV de salida por volt de voltaje de excitación). Con un voltaje de exitación de 10 V , la señal de salida será de 100 mV. Es por esto que los acondicionadores de señal para galgas incuyen amplificadores para aumentar el nivel de la señal, para incrementar la resolución de la medición y mejorar las relaciones de señal a ruido. Los modulos SCXI por ejemplo incluyen amplificadores de ganancia programable, con ganancias de hasta 2000.

Amplificador de Istrumentacion

Un amplificador de instrumentación es un dispositivo creado a partir de amplicadores operacionales. Está diseñado para tener una alta impedancia de entrada y un alto rechazo al modo comun (CMRR). Se puede construir a base de componentes discretos o se puede encontrar encapsulado (por ejemplo el INA114).

La operación que realiza es la resta de sus dos entradas multiplicada por un factor.

Sensores de reactancia variable

Condensador variable

ε0: constante dielectrica del vacío

εr: constante dieléctrica o permitividad relativa del material dielectrico entre las placas

A: el área efectiva de las placas

d: distancia entre las placas o espesor del dieléctrico.

Para tener un condensador variable hay que hacer que por lo menos una de las tres últimas expresiones cambien de valor. De este modo, se puede tener un condensador en el que una de las placas sea móvil, por lo tanto varía d y la capacidad dependerá de ese desplazamiento, lo cual podría ser utilizado, por ejemplo, como sensor de desplazamiento.

Condensador diferencial

se emplean para medir desplazamientos entre 10-13 y 10 mm, con valores de capacidad del orden de 1 a 100pF. Un condensador diferencial consiste en dos condensadores variables dispuestos físicamente de tal modo que experimenten el mismo cambio pero en sentido contrario.Mediante un circuito acondicionador adecuado de la señal de salida, se logra que esta sea lineal, y además hay un aumento de la sensibilidad con respecto al caso de un condensador simple.

Acondicionamiento

Divisor de tensión

Amplificador de carga

Amplificador de transconductancia

Sensores Inductivos

Reluctancia variable

Normalmente se aprovechan las variaciones de la longitud y de la permeabilidad. Cuando lo que varía es la distancia L se está hablando de sensores de entrehierro variable, y cuando lo que varia es la permeabilidad se dice que se está hablando de sensores de núcleo móvil.

Esto sensores tiene los siguientes problemas:

- Los campos magnéticos parásitos afectan a L, por lo que se deben apantallar.

- La relación L y R no es constante y varía hacia los extremos.

- L y R son inversamente proporcionales, por lo que las medidas serán normalmente no lineales.

- La temperatura de trabajo debe ser menor a la de Curie del material usado.

Por contra tienen la siguientes ventajas:

- La humedad los afecta muy poco.

- Tiene poca carga mecánica.

- Y una alta sensibilidad.

Inductancia mutua (LVDT)

Aunque este dispositivo cambia la impedancia mutua, la salida es una tensión alterna modulada, no un cambio de impedancia. Tiene como limitaciones que en el centro la inductancia mutua no se anula, por deficiencias en el proceso de construcción. Además existe la presencia de armónicos en la salida.

Sin embargo tiene las siguientes ventajas:a. Resolución infinita.b. Poca carga mecánica.c. Bajo rozamiento: vida ilimitado y alta fiabilidad.d. Ofrecen aislamiento eléctrico entre el primario y el secundario.e. Aísla el sensor (vástago) del circuito eléctricof. Alta repetibilidad.g. Alta linealidad.

Tiene alcances desde 100 micrometro hasta 25 centímetros.

Sensores Electromagnéticos

Sensores basados en el efecto Hall: Son empleados en la medida de campos magnéticos (gaussímetros), medida de corriente (amperímetros) y medida de potencias (vatímetros). El voltaje Hall es la diferencia de potencial que se crea en las superficies de una barra conductora, cuando por ésta fluye una corriente y está sometida a un campo magnético. En la siguiente gráfica se muestra un ejemplo de medición de corriente en donde, Iin crea B, a su vez B crea VH que es proporcional a Iin (Ibias = constante).

Descripción de un sistema de medida y control

Es un conjunto de elementos cuya función es la asignación objetiva y empírica de un número a una cualidad o propiedad de un objeto o evento, de tal forma que la describa. Por tanto, el resultado de la medida debe ser independiente del observador (objetiva), basado en alguna experimentación (empírica), y de tal forma que exista una correspondencia entre las relaciones numéricas y las relaciones de las propiedades descritas.

En un sistema se puede observar como el proceso de la medida incluye, además de la adquisición de la información por parte de un sensor o transductor, el procesamiento de la misma y su presentación para que nuestros sentidos puedan percibir los resultados. Por otro lado, cuando dichas medidas se realizan de manera remota se requiere la transmisión de la información.

Identificación del sistema de medida y sus bloques constitutivos

- Transductor: es un dispositivo capaz de transformar o convertir un determinado tipo de energia de entrada, en otra diferente de salida. El nombre del transductor ya nos indica cual es la transformación que realiza, aunque no necesariamente la dirección de la misma. El cambio en el índice de refracción de algún cristal bajo un campo magnético aplicado es un ejemplo (efecto magneto-óptico). La deformación de un cristal piezoeléctrico por la aplicación de un campo eléctrico es otro ejemplo.

- Sensor: es un dispositivo capaz de transformar magnitudes físicas o químicas, llamadas variables de instrumentación, en magnitudes eléctricas. Las variables de instrumentación dependen del tipo de sensor y pueden ser por ejemplo temperatura, intensidad luminosa, distancia, aceleración, inclinación, desplazamiento, presión, fuerza, torsión, humedad, etc.

- Actuador: Se denominan actuadores a aquellos elementos que pueden provocar un efecto sobre un proceso automatizado. Los actuadores son dispositivos capaces de generar una fuerza a partir de líquidos, de energía eléctrica y gaseosa. El actuador recibe la orden de un regulador o controlador y da una salida necesaria para activar a un elemento final de control como lo son las válvulas. Existen tres tipos de actuadores: hidráulicos, neumáticos y eléctricos.

- Acondicionador: los acondicionadores de señal, adaptadores o amplificadores, en sentido amplio, son los elementos del sistema de medida que ofrecen, a partir de la señal de salida de un sensor electrónico, una señal apta para ser presentada o registrada o que simplemente permita un procesamiento posterior mediante un equipo o instrumento estándar. Normalmente, son circuitos electrónicos que ofrecen, entre otras funciones, las siguientes: amplificación, filtrado, adaptación de impedancias, linealizacion, modulación, demodulación, su función e modificar la señal entregada por el sensor para obtener una señal adecuada .

- Conversion entre dominios: se denomina dominio de dato a una magnitud mediante la que se representa o transmite información. En el dominio analógico, la información está en la amplitud de la señal, bien se trate de carga, corriente, tensión o potencia. En el dominio temporal, la información no está en las amplitudes de las señales, sino en las relaciones temporales: período o frecuencia, anchura de pulsos, fase. En el dominio digital, las señales tienen sólo dos niveles. La información puede estar en el número de pulsos, o venir representada por palabras serie o paralelo codificadas. La instrumentación estudia la conversion analogica-digital, así como la conversion digital-analogica, ya que en algunos procesos para un procesado de la señal eficaz hay que convertir la señal en digital o analogica. Por otra parte también pueden usarse técnicas de mltiplexacion de señales en el caso que haya más de una para medir.

El sensor

Sensor y transductor se emplean a veces como sinónimos, pero sensor sugiere un significado más extenso: la ampliación de los sentidos para adquirir un conocimiento de cantidades físicas que, por su naturaleza o tamaño, no pueden ser percibidas directamente por los sentidos. Por otro lado, transductor sugiere que la señal de entrada y la de salida no deben ser homogéneas. Para el caso en que lo fueran se propuso el término "modificador", pero no ha encontrado aceptación.

Clasificación atendiendo al aporte de energía.

- Moduladores: la energía de la señal de salida procede, en su mayor parte, de una fuente de energía auxiliar. La entrada sólo controla la salida.

- Generadores: En los sensores generadores o pasivos, en cambio, la energía de salida es suministrada por la entrada.

Clasificación según la señal de salida.

- Analógicos: En los analógicos la salida varía, a nivel macroscópico, de forma continua. La información está en la amplitud, si bien se suelen incluir en este grupo los sensores con salida en el dominio temporal. Si es en forma de frecuencia, se denominan, a veces, "casidigitales", por la facilidad con que se puede convertir en una salida digital.

- Digitales: la salida varía en forma de saltos o pasos discretos. No requieren conversión A/D y la transmisión de su salida es más fácil. Tienen también mayor fidelidad y mayor fiabilidad, y muchas veces mayor exactitud, pero lamentablemente no hay modelos digitales para muchas de las magnitudes físicas de mayor interés.

- Todo o nada: son aquellos que únicamente poseen dos estados, los cuales están separados por un valor umbral de la variable detectada.

Clasificación atendiendo al modo de funcionamiento.

- Deflexión: en los sensores que funcionan por deflexión, la magnitud medida produce algún efecto físico, que engendra algún efecto similar, pero opuesto, en alguna parte del instrumento, y que está relacionado con alguna variable útil. Un dinamómetro para la medida de fuerzas es un sensor de este tipo, en el que la fuerza aplicada deforma un muelle hasta que la fuerza de recuperación de éste, proporcional a su longitud, iguala la fuerza aplicada.

- Comparación: En los sensores que funcionan por comparación, se intenta mantener nula la deflexión mediante la aplicación de un efecto bien conocido, opuesto al generado por la magnitud a medir. Hay un detector del desequilibrio y un medio para restablecerlo. En una balanza manual, por ejemplo, la colocación de una masa en un platillo provoca un desequilibrio, indicado por una aguja sobre una escala. El operario coloca entonces una o varias masas en el otro platillo hasta alcanzar el equilibrio, que se juzga por la posición de la aguja. Las medidas por comparación suelen ser más exactas porque el efecto conocido opuesto se puede calibrar con un patrón o magnitud de referencia de calidad.

Los sensores moduladores requieren en general más hilos que los generadores, ya que la energía de alimentación suele suministrarse mediante hilos distintos a los empleados para la señal. Además, esta presencia de energía auxiliar puede crear un peligro de explosiones en algunos ambientes. Por contra, su sensibilidad se puede modificar a través de la señal de alimentación, lo que no permiten los sensores generadores.

Perturbaciones e Interferencias

Las perturbaciones son cambios incontrolables e indeseados en el medio que actúan en función de modificar el valor de la variable medida. Las interferencias son aquellos eventos que distorsionan o imposibilitan el proceso de medida propiamente dicho

Características estáticas de los sistemas de medida

- Resolución: Es la mínima medida que el sensor es capaz de discernir.

- Precisión: Es la máxima desviación entre el valor real proporcionado y el teórico según un patrón definido.

- Repetibilidad: Es la máxima desviación entre valores de salida al medir un mismo valor de entrada con el mismo sensor.

- Linealidad: Máxima desviación entre la respuesta real y la puramente lineal.

- Sensibilidad: Indica la variación de salida por unidad de magnitud de entrada.

- Ruido: Aquel propio del sensor que produce una desviación de la salida con respecto al valor teórico.

- Histéresis: Dependencia de la medida a si esta se realiza con crecimiento o disminución de la misma.

- Margén de medida: Es el limite, por arriba o por debajo, dentro de los cuales se consideran anormales los valores de alguna variable que esten ubicados en este rango; y se consideran normales si se encuentran dentro del rango de medida deseado.

- Margen dinámico: El rango dinámico o margen dinámico se puede definir de dos maneras:- El margen que hay entre el nivel de referencia y el ruido de fondo de un determinado sistema, medido en decibelios. En este caso rango dinámico y relación señal/ruido son términos intercambiables.

Características dinámicas

- Error dinámico.

Diferencia entre el valor indicado y el valor exacto de la magnitud. - Velocidad de respuesta.

Tiempos que se producen entre la medida tomada y la señal de salida. - Respuesta frecuencial.

Relación entre la sensibilidad y la frecuencia de la señal de entrada. - Estabilidad y derivas.

Desviación de salida respecto a condiciones medioambientales.

Características de entrada

En la descripción de los sensores se necesita no sólo las características estáticas y dinámicas. Para ilustrar esta afirmación considérense, por ejemplo, las situaciones siguientes:

- En el caso de un potenciómetro, para evitar que el cursor pierda el contacto con el elemento resistivo es necesario que ejerza una fuerza sobre éste. ¿Qué sucede entonces si se pretende medir el movimiento de un elemento que sea incapaz de vencer el rozamiento entre el cursor y la pista?

- Si para medir la temperatura que alcanza un transistor se emplea un termómetro con una masa importante respecto a la del transistor, al ponerlo en contacto con éste, ¿no lo enfriará dando, en consecuencia, una lectura inferior a la temperatura que tenía inicialmente el transistor?

La descripción de un sensor o sistema de medida mediante esquemas de bloques, deja al margen el hecho de que en todo proceso de medida es inevitable la extracción de una cierta cantidad de energía del sistema donde se mide. Cuando, debido a esta circunstancia, la variable medida queda alterada, se dice que hay un error por carga. Los esquemas de bloques sólo son válidos cuando no hay interacción energética entre bloques. El concepto de impedancia de entrada permite valorar si se producirá o no un error por carga.

En el proceso de medida de una variable cualquiera x1 siempre interviene además otra variable x2 tal que el producto x1 x2 tiene dimensiones de potencia. Así, al medir una fuerza siempre se tiene una velocidad, al medir un caudal hay una caída de presión, al medir una temperatura hay un flujo de calor, al medir una corriente eléctrica se produce una caída de tensión, etc.

Para tener impedancias de entrada altas, puede ser necesario cambiar el valor numérico de los componentes del sistema o cambiar el diseño y usar un elemento activo. En este caso, la mayor parte de la energía viene de una fuente externa y no necesariamente de del medio donde se mide. Otra alternativa es medir empleando el método de cero, pues en éste sólo se extrae energía de forma importante cuando hay un cambio en el valor de la entrada.

Finalmente, puede haber otras perturbaciones imputables no a la "carga" sino al propio método de medida. Por ejemplo, si al medir la velocidad de un fluido se obstruye apreciablemente la sección del conducto, se obtendrá un resultado erróneo. Queda, pues, bien claro que no se puede aplicar un sensor directamente sin considerar el efecto de su presencia en el sistema del que se quiere obtener información.

Errores en los sistemas de medida y su análisis

Incertidumbre de las Medidas

La incertidumbre se origina a partir de elementos de datos falsos o de un equívoco, a partir de datos incompletos o de un contexto ambiguo. El principio de incertidumbre nos dice que hay un límite en la precisión con el cual podemos determinar al mismo tiempo la posición y el momento de una partícula

Error Sistemático

La posibilidad de estos errores se entiende si se considera que en el resultado de una medida influye no sólo el aparato empleado para efectuarla sino también el método, el operario (en algunos casos) y toda una serie de circunstancias (climáticas, mecánicas, eléctricas, etc.) que nunca son ideales, por ejemplo, constantes y conocidas todas.

La presencia de errores sistemáticos puede descubrirse, por tanto, midiendo la misma magnitud con dos aparatos distintos, o con dos métodos distintos, o dando las lecturas dos operarios distintos, o cambiando de forma ordenada las condiciones de medida y viendo su efecto en el resultado. Para juzgar sobre la consistencia de los resultados obtenidos hay que recurrir a criterios estadísticos. En cualquier caso, siempre hay un cierto riesgo de que un error sistemático pase inadvertido, incluso en las medidas de mayor calidad. El objetivo será, pues, tener un riesgo muy pequeño de que haya errores grandes no detectados.

Error Aleatorio

Los errores aleatorios son los que permanecen una vez eliminadas las causas de errores sistemáticos. Se manifiestan cuando se mide repetidamente la misma magnitud, con el mismo instrumento y el mismo método, y presentan las propiedades siguientes:

- Los errores aleatorios positivos y negativos de igual valor absoluto tienen la misma probabilidad de producirse.

- Los errores aleatorios son tanto menos probables cuanto mayor sea su valor.

- Al aumentar el número de medidas, la media aritmética de los errores aleatorios de una muestra – conjunto de medidas – tiende a cero.

- Para un método de medida determinado, los errores aleatorios no exceden de cierto valor.

- Las medidas que lo superan deben repetirse y, en su caso, estudiarse por separado.

Los errores aleatorios se denominan también errores accidentales o fortuitos, y ello da a entender que pueden ser inevitables. La ausencia de variaciones de unas a otras lecturas cuando se están realizando una serie de medidas de la misma magnitud con el mismo sistema de medida, no es necesariamente una indicación de ausencia de errores aleatorios. Puede suceder, por ejemplo, que el instrumento no tenga suficiente resolución, es decir, que su capacidad para apreciar pequeños cambios en la magnitud medida sea muy limitada, de modo que no sean detectados por el operario en el dispositivo final de lectura.

La presencia de errores aleatorios hace que después de realizar una o varias medidas de una determinada magnitud se tenga una incertidumbre sobre el verdadero valor de ésta (valor "exacto"). Cuanto mayor sea dicha incertidumbre, evaluada mediante parámetros estadísticos, menos repetible es la medida. Si además hay errores sistemáticos, el resultado final diferirá del correcto y, por tanto, la medida será inexacta.

Si se hace la media de varias lecturas, los errores aleatorios se cancelan y quedan sólo los errores sistemáticos. Ya que éstos son reproducibles, se pueden conocer para unas condiciones de medida dadas y corregir la lectura cuando se mida en las mismas condiciones. Esta determinación de la diferencia entre el verdadero valor y el valor obtenido se realiza durante la calibración, en unas condiciones dadas, y normalmente durante este proceso se ajusta el instrumento para eliminar dicho error. Cuando se realice una medida aislada, en las mismas condiciones, quedará sólo la componente aleatoria del error.Sucede en la práctica, sin embargo, que durante el proceso de calibración sólo se pueden eliminar los errores sistemáticos en condiciones muy específicas, por lo que es posible que en otras condiciones se tengan errores de este tipo incluso superiores a los aleatorios que el fabricante recoge en las especificaciones. Aunque no hay obligatoriedad de hacerlo así, lo habitual es especificar el margen que es probable contenga el verdadero valor, dando de alguna forma la diferencia entre el valor máximo y el mínimo.

Errores Estáticos y Errores Dinámicos

- Error estático: Es la diferencia entre las señales de entrada y salida durante el período estacionario o permanente, se lo estudia en el campo complejo ya que se dispone de las transferencias, para ello se utiliza el teorema del valor final.

- Error dinámico: Es la diferencia entre las señales de entrada y salida durante el período transitorio, es decir el tiempo que tarda la señal de respuesta en establecerse

Forma de expresar los errores

Error Absoluto: La diferencia entre la indicación del instrumento y el verdadero valor se denomina error absoluto. A veces se da como porcentaje respecto al máximo valor que puede medir el instrumento (valor de fondo de escala) o con respecto a la diferencia entre el valor máximo y el valor mínimo medibles. Así pues:

- Error absoluto = Resultado – Verdadero valor

Error Relativo: Lo más común es especificar el error como cociente entre el error absoluto y el verdadero valor de la magnitud medida, cociente que se denomina error relativo. Éste suele tener dos términos: uno dado como porcentaje (tanto por ciento) de la lectura, y otro constante, que puede estar especificado como porcentaje del fondo de escala o un umbral, o un número de "cuentas" en el caso de instrumentos digitales:

- Error relativo=Error Absoluto/Valor Verdadero

Cifras significativas

Redondeo de Números

Errores de cero, ganancia y de no linealidad

- Error de cero: Son aquellos que se presentan cuando el ajuste del cero de los instrumentos no está bien definido, es decir, cuando el instrumento de medida se encuentra descalibrado. Por ejemplo, el que tiene una balanza cuyo cero no está bien ajustado por defecto de los brazos. Estos errores de deben detectar e intentar eliminar, ya que no admiten tratamiento estadístico.

- Error de ganancia: El error de ganancia se define como la diferencia entre el valor de ganancia nominal (ganancia esperada, calculada) y la ganancia real. Este valor se calcula cuando el error por compensación es nulo, caso contrario se obtendrá un error en un calculo generado por otro error. Es proporcional al valor de la entrada.

- Error de no linealidad: se especifica como la desviación máxima con respecto a la línea recta, se define como la máxima diferencia entre la característica de transferencia real con respecto a una línea recta (generalmente se supone como la característica ideal).

Estimación del Error de una Medida Directa

Desviación estándar

También conocida como desviación típica, es una medida de dispersión usada en estadística que nos dice cuánto tienden a alejarse los valores puntuales del promedio en una distribución. De hecho, específicamente, la desviación estándar es "el promedio de la distancia de cada punto respecto del promedio". Se suele representar por una S o con la letra sigma .La desviación estándar de un conjunto de datos es una medida de cuánto se desvían los datos de su media. Esta medida es más estable que el recorrido y toma en consideración el valor de cada dato.

Distribución normal

También llamada distribución de Gauss o distribución gaussiana, es la distribución de probabilidad que con más frecuencia aparece en estadística y teoría de probabilidades. Esto se debe a dos razones fundamentalmente:

- Su función de densidad es simétrica y con forma de campana, lo que favorece su aplicación como modelo a gran número de variables estadísticas.

- Es, además, límite de otras distribuciones y aparece relacionada con multitud de resultados ligados a la teoría de las probabilidades gracias a sus propiedades matemáticas.

Error de lectura

Cuando se habla de lectura de un instrumento de medida indicador, se quiere significar la referencia de la posición relativa del índice y de la graduación, en esta apreciaciones se comete un error de lectura debido a las siguientes causas:

- Error de paralaje: este tipo de error resulta cuando la visual del oiperador no se encuentra perpendicular a la aguja del istrumento, sino más bien se encuentra ubicado en un cierto ángulo del mismo.*Error debido al límite del poder separador del ojo humano : Se sabe que en condiciones normales de visibilidad la distancia angular mínima necesaria para observar dos puntos A y B separados según la figura, es de 2 minutos. En general, las escalas son, leídas desde una distancia media de aproximadamente 250 mm y esto muchas veces conlleva a errores de lectura por mucha distancia entre el instrumento y el observador.

- Error de estimación: se comete al leer valor de la desviación encontrándose la aguja entre dos divisiones sucesivas de la escala; en este caso existe cierta incertidumbre en la apreciación de la posición exacta de la aguja sobre la escala, incertidumbre que no se hace leer indistintamente mayor o menor que el verdadero y en una cantidad representada por la menor fracción que puede apreciarse de la división considerada sobre la escala.De aquí sometida esta desviación a la lectura por distintos observadores, los valores registrados por cada uno de ellos no coinciden generalmente. La apreciación de la fracción de división difiere de uno a otro, aun cuando el poder separador visual fuera igual para todos ellos.

Propagación del Error

Cuando se realiza una medición indirecta, la variable a determinar depende de más de una medición, surge la necesidad de evaluar como pesan cada uno de los errores en el error del resultado final.

Es una técnica de optimizacion matematica que, dada una serie de mediciones, intenta encontrar una funcion que se aproxime a los datos. Intenta minimizar la suma de cuadrados de las diferencias ordenadas (llamadas residuos) entre los puntos generados por la función y los correspondientes en los datos.

Específicamente, se llama minimos cuadrados promedio (LMS) cuando el número de datos medidos es 1 y se usa el método de descenso por gradiente para minimizar el residuo cuadrado. Se sabe que LMS minimiza el residuo cuadrado esperado, con el mínimo de operaciones (por iteración). Pero requiere un gran número de iteraciones para converger.

Un requisito implícito para que funcione el método de mínimos cuadrados es que los errores de cada medida estén distribuidos de forma aleatoria. El teorema de Gauss-Markov prueba que los estimadores mínimos cuadráticos carecen de sesgo y que el muestreo de datos no tiene que ajustarse, por ejemplo, a una distribucion normal. También es importante que los datos recogidos estén bien escogidos, para que permitan visibilidad en las variables que han de ser resueltas.